Silicone per stampi

Il silicone per stampi è un materiale flessibile e dettagliato che viene utilizzato per produrre stampi o impronte negative. Ciò consente di realizzare copie o stampi precisi da un'ampia varietà di materiali. Gli stampi in silicone sono già noti nell'industria alimentare. Tuttavia, le aree di applicazione tipiche includono anche la produzione di stampi e la riproduzione nell'arte, nel design e nel modellismo, ad esempio per lo stampaggio di sculture, figure o parti di ricambio.

Un po' di storia del silicone

Il silicone si ottiene dal versatile elemento silicio, presente in abbondanza nella crosta terrestre e che forma anche il vetro e la porcellana. Dal punto di vista chimico, il silicone è costituito da lunghe catene di atomi di silicio e ossigeno. I siliconi bicomponenti sono elastomeri elastici, fisiologicamente innocui, che non aderiscono alle superfici lisce e sono resistenti alle temperature fino a circa 180 °C (220 °C per brevi periodi). I siliconi per stampaggio di Modulor sono facili da lavorare, offrono un elevato livello di dettaglio e reticolano a temperatura ambiente senza bisogno di ulteriore calore.

Come miscelare i siliconi bicomponenti

Durante la miscelazione, è necessario attenersi sempre esattamente al rapporto di miscelazione del componente A (polimero) e del componente B (reticolante) in peso e (non in volume!). Se si utilizza una quantità di indurente superiore o inferiore a quella specificata, si causano problemi di vulcanizzazione e quindi si compromettono i successivi valori meccanici della gomma siliconica. È quindi essenziale utilizzare una bilancia precisa per mantenere il rapporto di miscelazione.

Quale tipo di silicone per quale progetto?

Quando si parla di siliconi, si distingue tra siliconi per addizione e siliconi per condensazione. Riassumiamo le diverse caratteristiche dei due tipi e i progetti per i quali sono adatti.

Siliconi per addizione

- Vulcanizzano senza rilasciare prodotti di scissione

- Ideale per impronte precise che devono essere utilizzate rapidamente dopo l'indurimento (attendere circa 24 ore).

- Adatti anche per progetti di grandi dimensioni, come le impronte delle mani

- Un componente contiene sempre un catalizzatore al platino

- Attenzione: anche minime quantità di catalizzatore possono innescare la polimerizzazione.

- Possibilità di contaminazione se i componenti A e B vengono lasciati aperti l'uno accanto all'altro

- Chiudere il contenitore immediatamente dopo la rimozione

- Pulire accuratamente gli attrezzi dopo il contatto con il componente contenente il catalizzatore o con la miscela.

Siliconi che polimerizzano per condensazione

- Vulcanizzazione con rilascio di prodotti di decomposizione (ad es. alcoli)

- Restringimento durante la polimerizzazione di circa l'1% a causa dell'evaporazione.

- Lo stampo deve essere conservato per circa una settimana dopo la polimerizzazione, fino al completamento dell'evaporazione.

- La polimerizzazione può essere accelerata: conservare a 50-70 °C per alcune ore.

- È importante mantenere un certo livello di umidità in modo che la condensa possa evaporare.

- Meno suscettibile alla contaminazione → adatto ad ambienti "non puliti", ad esempio all'aperto

- Lavorazione a 20-50 °C; temperature più elevate interrompono la reticolazione (con conseguente mancata polimerizzazione o liquefazione)

- Mescolare sempre bene il componente A prima di miscelarlo con il componente B.

Stampi in silicone del corpo umano

La maggior parte dei siliconi che offriamo non è stata progettata per lo stampaggio del corpo umano. Tuttavia, tali progetti sono particolarmente divertenti. Su richiesta, tuttavia, Modulor può fornire anche siliconi testati sul corpo umano e quindi sicuri. Tuttavia, si consiglia di effettuare sempre un piccolo test preliminare prima dell'uso (ad esempio, modellando il mignolo).

Conservazione e durata dei componenti in silicone

I singoli componenti in silicone non hanno una durata di conservazione illimitata. I dettagli sono riportati sulla confezione del produttore. Il presupposto per una durata di conservazione ottimale e risultati finali perfetti è la conservazione al riparo dal gelo nella confezione originale a temperature inferiori a 30 °C. Se avete prelevato quantità parziali, non rimettete gli avanzi nella confezione originale. Anche gli stampi in silicone finiti hanno una durata di conservazione limitata. Ciò significa che possono essere stampati solo un certo numero di volte prima di diventare fragili.

I componenti liquidi non polimerizzati sono pericolosi per l'acqua. Non devono entrare nel sistema fognario o nel terreno.

Strumenti e ausili necessari per lo stampaggio

- Una base (ad esempio, un giornale)

- Guanti in lattice monouso

- Un panno per asciugare le gocce versate.

- misurini puliti e asciutti, siringhe monouso e/o una bilancia accurata per misurare con precisione i singoli componenti

- Spatola di legno per mescolare, preferibilmente un trapano con paletta per mescolare

- tazze pulite e asciutte per mescolare il silicone

- un pennello a setole rigide e corte

- detergente per sciogliere i grassi (ad es. acetone o benzina)

Preparazione del modello master

Per produrre uno stampo in silicone, il modello master da modellare deve essere asciutto, pulito, privo di polvere e stabile. I siliconi per stampi hanno proprietà autodilatanti: non si attaccano al modello master quando viene creato lo stampo e le colate non si attaccano allo stampo in silicone indurito quando vengono riprodotte in seguito. Tuttavia, raccomandiamo sempre l'uso di agenti distaccanti.

I materiali porosi come il legno, la pietra naturale o il gesso devono sempre essere sigillati e rivestiti con un agente distaccante prima della modellazione. In questo modo si evita che il materiale da impronta penetri nelle superfici e renda più difficile la sformatura. Una soluzione acquosa di sapone, come il detersivo per piatti o la metilcellulosa (pasta sottile per carta da parati) è adatta per sigillare la maggior parte dei materiali. In alternativa, è possibile verniciare questi materiali per sigillarne i pori.

Ecco come procedere

Fondamentalmente, il carattere e le dimensioni del modello master determinano il tipo di stampo e la tecnica di stampaggio. Gli esperti distinguono tra stampi solidi, a pelle e a guscio. La consistenza della miscela pronta all'uso si divide in siliconi colabili, spalmabili e impastabili, che vengono poi lavorati - come logico - con la tecnica di colata, spalmatura o stampaggio. I diversi stampi e processi presentano ciascuno vantaggi e svantaggi. Li abbiamo riassunti in una tabella qui sotto.

Come ottenere un progetto al top della forma

- Mescolare accuratamente i due componenti del silicone prima di miscelarli.

- Versare i componenti in un contenitore di miscelazione pulito nel rapporto di miscelazione specificato in base al peso.

- Mescolare con cura. Osservare i seguenti consigli:

- Quando si mescola, includere bene la parete del contenitore.

- È possibile mescolare a mano (spatola) o con un agitatore elettrico.

- Spesso i componenti sono colorati in modo diverso per controllare la miscelazione.

- Durante la miscelazione, incorporare il minor numero possibile di bolle d'aria, che possono compromettere la precisione di stampaggio e le proprietà meccaniche.

- Quando si utilizza un agitatore, mescolare a bassa velocità per ridurre il trascinamento dell'aria.

- Dopo la miscelazione, il silicone richiede un tempo di disaerazione.

- Dopo la disaerazione, versare lentamente la gomma siliconica nel telaio di stampaggio.

- Evitare la formazione di bolle d'aria: versare prima nel punto più basso, quindi continuare con un flusso lungo e sottile da un'altezza di 20-30 cm.

- La vulcanizzazione inizia alla fine del tempo di vita del vaso: i componenti si reticolano per formare una gomma siliconica elastica. Ecco fatto!

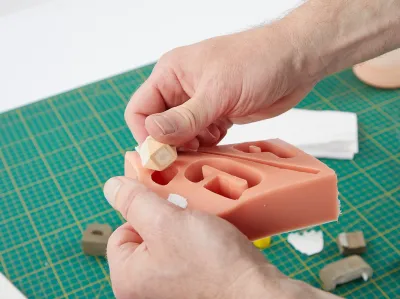

Come sformare il progetto

Una volta che lo stampo in silicone si è indurito senza alcuna aderenza, è possibile sformarlo. Con un bisturi, tagliare accuratamente gli stampi solidi in un unico pezzo in corrispondenza di una linea di demarcazione precedentemente stabilita. Per questi stampi è meglio utilizzare un silicone trasparente o traslucido. In questo modo si può vedere il modello master quando lo si taglia e non lo si danneggia con il coltello. Quindi rimuovere con cautela lo stampo in silicone dal modello master.

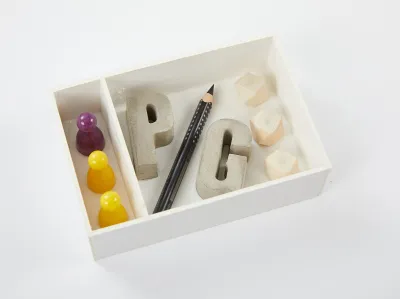

Dopo la sformatura è prima della colata

Il momento in cui si può iniziare la colata dipende dal silicone utilizzato. A seconda che si sia lavorato con un silicone che indurisce per addizione o per condensazione, lo stampo deve essere conservato per un giorno o una settimana prima di essere utilizzato per la prima volta. I materiali di colata adatti sono il gesso e i materiali in gesso, le resine per colata in gesso/acrilico, il calcestruzzo, la cera, le resine per colata in poliestere insaturo, le resine o schiume per colata in PUR, le resine per colata epossidiche, ecc. Per far durare più a lungo il vostro stampo in silicone, dovreste strofinarlo di tanto in tanto con olio di silicone. Su Modulor è disponibile un'ampia scelta di resine per colata.

Domande frequenti

Il silicone TFC è un silicone per stampi bicomponente composto da una base (componente A) e da un indurente (componente B). Dopo la miscelazione, si indurisce in un silicone elastico, resistente allo strappo e molto dettagliato.

In alternativa al silicone, è possibile utilizzare poliuretano elastico o lattice.

Solo il silicone polimerizzato per addizione può essere sicuro per gli alimenti, poiché è polimerizzato al platino. Tuttavia, non tutti i siliconi polimerizzati al platino sono sicuri per gli alimenti. Possono essere utilizzati per gli alimenti solo se il produttore li ha espressamente etichettati come sicuri per gli alimenti (ad esempio, in conformità alle normative FDA o UE).

La resistenza alla temperatura del silicone per stampaggio dipende dal tipo di silicone in questione. Di norma, si aggira tra -50 °C e +200 °C. I tipi speciali resistenti al calore sono ancora più resistenti e possono sopportare temperature fino a +250 °C e oltre. Il silicone per uso alimentare, ad esempio per gli stampi da forno, è generalmente resistente alle temperature fino a +230 °C, in alcuni casi anche fino a +250 °C.

Il silicone a polimerizzazione rapida ha un tempo di lavorazione di circa 5-10 minuti ed è completamente indurito dopo 20-60 minuti. Con un pot life di 20-30 minuti , il silicone standard offre un po' più di margine e raggiunge la durezza finale dopo 1-6 ore. Il silicone a lenta polimerizzazione può essere lavorato fino a 60 minuti ed è completamente indurito solo dopo 12-24 ore.

Il silicone per stampi viene utilizzato per produrre stampi negativi. È flessibile, resistente agli strappi e molto dettagliato. Il silicone per colata, invece, viene versato in uno stampo esistente per produrre un oggetto in silicone finito (stampo positivo). A seconda dell'applicazione, può essere più morbido o più solido.