Kunststoffe

Auf dieser Seite finden Sie allgemeine Informationen zu Kunststoffen. Wir möchten Sie mit diesem Wissen bei der gezielten Auswahl Ihrer Projektmaterialien unterstützen. Sie wissen bereits, welche Produkte aus Kunststoff Sie benötigen?

Wissenswertes über Kunststoffe

„Plaste und Elaste aus Schkopau“ hieß es bis vor der Wiedervereinigung auf einer Werbetafel des VEB Chemische Werke Buna. DDR-Wissenschaftlern war die westdeutsche Bezeichnung „Kunststoffe“ zu ungenau, da auch Glas und Industriesteine künstlich hergestellte Materialien sind. Die Ost-Bezeichnung grenzte also bei Wärme plastische Synthesewerkstoffe (Plaste) von elastischen (Elaste) ab. Heute sind diese Unterteilungen aus dem allgemeinen Sprachgebrauch verschwunden, auch wenn der Begriff „Kunststoffe“ nach wie vor unpräzise ist.

Die ersten Kunststoffe wurden Mitte des 19. Jahrhunderts aus Naturstoffen wie Cellulose oder Latex (Naturkautschuk) hergestellt. Bereits 1839 hatte Charles Goodyear ein Vulkanisationsverfahren zur Produktion dauerelastischer Materialien entdeckt und damit der Gummi-Industrie einen enormen Auftrieb verschafft. Fast schon als historisches Großereignis kann man den im Jahr 1870 durchgeführten Wettbewerb bezeichnen, der die Entwicklung eines preiswerten Ersatzwerkstoffs für das Elfenbein von Billardkugeln zum Ziel hatte. Die Gebrüder Hyatt gewannen diesen und zwar mit einem Verfahren zur Herstellung von Zelluloid, dem ersten nach Erwärmung plastischen Kunststoff (Thermoplast) überhaupt. Aus ihm wurden unter anderem die ersten Rollenfilme erzeugt. Der Werkstoff war damit Grundlage für die Ende des 19. Jahrhunderts aufkommende Filmindustrie.

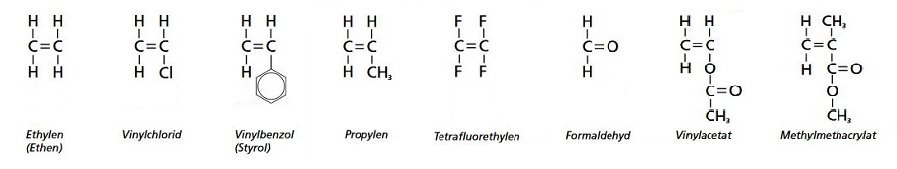

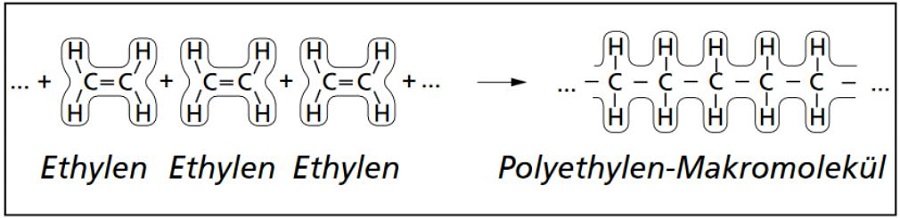

Heute gilt Erdöl als wichtigster Rohstofflieferant für Kohlenwasserstoffe, den Grundbausteinen der modernen Kunststoffindustrie. Aber auch in Kohle und Erdgas sind die wichtigen molekularen Polymerbestandteile in hochkonzentrierter Form vorhanden, die zur Herstellung von Kunststoffen notwendig sind. Scheinbar beliebig können diese zu langen und hochgradig vernetzten Molekülketten verknüpft werden. Komplexität, Struktur, Grad der Vernetzung und Art des Grundmoleküls (Monomer, griech. mono = einzeln) haben Einfluss auf das spätere Eigenschaftsprofil des Kunststoffs. Aus einer großen Anzahl einzelner Monomere entstehen Makromoleküle, die in der Fachsprache als Polymere (griech. poly = viel) bezeichnet werden. Daher beginnen die meisten Kunststoffnamen mit dem Wortstamm „Poly“ (z. B. Polystyrol, Polyethylen, Polycarbonat). Kunststoffe werden auch Polymerwerkstoffe genannt. Die wichtigsten Monomere sind Ethylen, Vinylchlorid, Vinylbenzol (Styrol), Propylen, Tetrafluorethylen, Formaldehyd, Vinylacetat und Methylmethacrylat.

Herstellungsmethoden

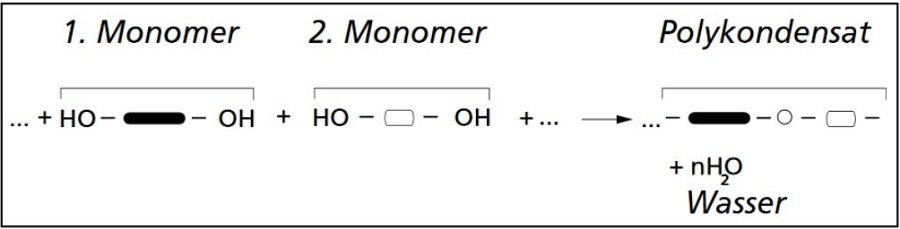

Bei der Bildung der Makromoleküle unterscheidet man die drei Reaktionsarten: Polymerisation, Polykondensation und Polyaddition.

Zur Polymerisation werden die Doppelbindungen eines Monomers unter Einfluss von Katalysatoren sowie Druck und Wärme aufgebrochen und die Einzelbausteine ohne Abspaltung von Nebenprodukten aneinandergereiht. Es entstehen fadenförmige Makromoleküle ohne Vernetzung. Bringt man Monomere gleicher Struktur zur Reaktion wird von Homopolymerisation gesprochen. Mit Copolymerisation ist die Zusammenführung von zwei unterschiedlichen Monomerstrukturen gemeint. Polyolefine, Polystyrol (PS), Polymethylmethacrylat (PMMA / Acrylglas) oder Polyoxymethylen (POM) entstehen durch Homopolymerisation. Die Polystyrolvarianten ABS und SAN gehen beispielsweise auf unterschiedliche Monomerstrukturen zurück.

Auswahl einiger Monomere für die Kunststoffindustrie nach Hellerich, Harsch, Haenle 2001 "Werkstoffführer Kunststoffe"

Die Polykondensation ist ein mehrstufiger Prozess, bei dem reaktionsfähige Gruppen unterschiedlicher Grundmonomere eine Verbindung miteinander eingehen. Reaktionsfähige Atomgruppen sind beispielsweise -OH, -NH2 oder -COOH. Der Vorgang kann an unterschiedlichen Stellen unterbrochen werden, was die Gewinnung von Zwischenprodukten möglich macht. Am Ende der Polykondensation sind die Molekularstrukturen engmaschig vernetzt. Sie lassen sich auch durch Zuführung von Wärme nicht oder nur wenig aufweichen. Viele Duroplaste (griech. duro = hart) gehen auf eine Polykondensation zurück. Aber auch Thermoplaste wie das Polyester PET oder Polyamid werden durch diese Bindungsreaktion erzeugt.

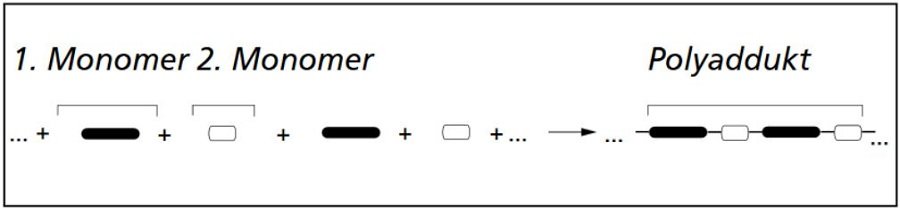

Charakteristisch für die Verknüpfung verschiedenartiger Molekülstrukturen bei der Polyaddition ist die Umlagerung von Wasserstoffatomen. Es können sowohl weit- als auch engmaschige Strukturen entstehen. Bei der Reaktion werden keine Nebenprodukte gebildet. Durch Polyaddition entstehen beispielsweise Epoxidharze. Außerdem ist die Technik bedeutend für die Polyurethanproduktion.

Polymerisation

Polykondensation

Polyaddition

Einteilung der Kunststoffe

Die grundlegende Einteilung der synthetischen Werkstoffe erfolgt anhand von zwei charakteristischen Merkmalen. Zum einen hat das Verhalten nach Erwärmung einen großen Einfluss auf die Verarbeitungsmöglichkeiten und ist für den Anwendungszusammenhang interessant. Außerdem sind die elastischen Eigenschaften von großer Bedeutung. Die unterschiedlichen Charakteristika sind auf den Grad der Vernetzung der Makromolekülstrukturen zurückzuführen. Man unterscheidet Thermoplaste, Duroplaste und Elastomere.

Thermoplaste

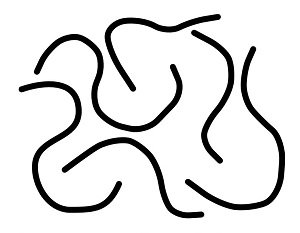

Die innere Struktur thermoplastischer Kunststoffe kann man wohl am besten mit einem Berg verklebter Spaghetti vergleichen. Die fadenförmigen Makromoleküle sind zwar ineinander verschlungen aber nicht miteinander vernetzt. Dies hat zur Folge, dass Thermoplaste zwar bei Raumtemperatur hart sind, sich aber unter Wärmezufuhr erweichen und somit umformen lassen. Steigt die Temperatur über einen gewissen Wert fließen die Fäden und der Kunststoff schmilzt. Er kann dann im Spritzgussverfahren oder durch Extrusion verarbeitet werden. Man unterscheidet amorphe und teilkristalline Thermoplaste. Bei den amorphen Thermoplasten sind die Molekülfäden wirr miteinander verschlungen und verfilzt. Sie kristallisieren nicht und sind daher glasklar mit guten optischen Eigenschaften (z. B. PMMA / Acrylglas). Im Vergleich weisen teilkristalline Thermoplaste geordnete Strukturbereiche und sind opak (z. B. PE-HD).

Auf Grund der großen Bedeutung für technische Anwendungen sind Thermoplaste mengenmäßig die größte Gruppe unter den synthetischen Polymeren. Als Beispiele seien die vier wichtigsten genannt: Polyethylen (PE), Polypropylen (PP), Polystyrol (PS) und Polyvinylchlorid (PVC). Diese vier Massenkunststoffe machen etwa zwei Drittel der gesamten Kunststoffproduktion aus. Sie begegnen uns alltäglich in Form von Verpackungen, Gerätegehäusen, Kofferschalen, Campingmöbeln, Surfbrettern, DVD-Hüllen oder PKW-Scheinwerfern, um nur einige Produktbeispiele zu nennen. Zur Erzielung besonderer Eigenschaften können unterschiedliche Thermoplastsorten auch gemischt werden. Die Mischungen nennt man Polymerblends.

Vernetzung von Thermoplasten

Duroplaste

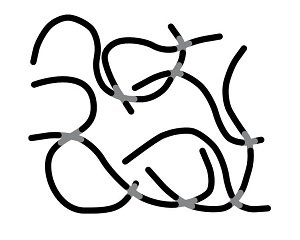

Im Gegensatz zu den Thermoplasten bleiben Duroplaste auch nach Erwärmung hart. Dies geht auf die starke Vernetzung der Molekülstrukturen zurück. Unter dem Mikroskop sehen Duroplaste aus wie ein dreidimensionales Fischernetz. Zwar geraten die Molekülketten bei Wärmezufuhr in Bewegung, das Netzwerk verhindert aber ein völliges Ablösen. Bei sehr hohen Temperaturen zerlegen sie sich dennoch in ihre Bestandteile. Duroplaste können trotzdem nicht so einfach verarbeitet werden wie Thermoplaste. Daher sind sie auch nicht so bekannt. Sie sind in weitergehenden Fertigungsschritten nur noch zerspanend zu bearbeiten.

Der Klassiker unter den duroplastischen Kunststoffen ist Bakelit, ein Phenolharz, das auf Grund seiner isolierenden Eigenschaften und mechanischen Beständigkeit in den 30er Jahren des 20. Jahrhunderts als Werkstoff für die ersten Telefone, Bügeleisen, Schalter und Stecker diente. Weitere Duroplaste sind ungesättigte Polyester, vernetzte Polyurethane, Aminoplaste, Phenol- und Epoxidharze. Weniger als die Hälfte der Duroplaste wird zur Erzeugung von Formteilen, wie Gerätegehäuse oder Bootsrümpfe, verwendet. Der große Rest findet Verwendung in Holzwerkstoffen, Lacken, Gießmassen und Klebstoffen.

Vernetzung von Duroplasten

Elastomere

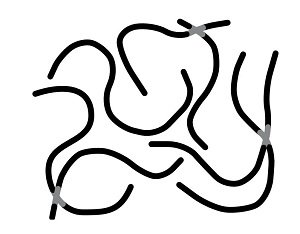

Die dritte Kunststoffgruppe bilden die Elastomere. Sie sind sowohl bei Raumtemperatur als auch nach Erwärmung dauerhaft elastisch. Dies geht auf eine nur locker vernetzte Molekularstruktur zurück. Die Polymermoleküle liegen im Normalzustand verknäult vor und sind nur an wenigen Stellen miteinander verbunden. Bei mechanischer Belastung ziehen sie sich lang auseinander und nach Entlastung wieder zusammen. Sie können daher nicht umgeformt werden, sind unschmelzbar und nicht löslich.

Alles was wir umgangssprachlich als Gummi bezeichnen, sind in der Fachsprache Elastomere. Hier werden natürliche Elastomere von synthetischen Kautschuken (z. B. Moosgummi aus Styrol-Butadien-Kautschuk) unterschieden. Typische Elastomere sind Naturkautschuk (NR), Chloropren-Kautschuk (CR), Acrylnitril-Butadien-Kautschuk (NBR) und Butadien-Kautschuk (BR).

Vernetzung von Elastomeren

Charakteristische Eigenschaften von Kunststoff

Die große Anzahl unterschiedlicher Kunststoffe, die heute verfügbar sind, macht deutlich, dass sich Polymerwerkstoffe in einem weiten Bereich mit ganz unterschiedlichen Eigenschaften einstellen lassen. Dennoch können einige charakteristische Merkmale beschrieben werden, mit denen sich Polymerwerkstoffe von anderen Werkstoffen unterscheiden. Eine besondere Qualität, die Kunststoff in einem weiten Feld auch für technische Bauteile interessant macht, ist das geringe Gewicht. Die Dichtewerte thermoplastischer Kunststoffe reichen von 0,9 g / cm³ für Polyethylen bis zu 1,4 g / cm³ bei Polyvinylchlorid (Hart-PVC). Damit liegen sie weit unter denen der meisten Metalle (Aluminium: 2,7 g / cm³, Magnesium: 1,74 g / cm³). Nur einige Kunststoffe wie Polytetrafluorethylen (PTFE) sind schwerer (Dichte 2,1-2,3 g / cm³).

Bei den mechanischen Eigenschaften können sie aber in den meisten Fällen nicht mithalten. Sowohl Festigkeit als auch Steifigkeit fallen im Vergleich zu keramischen oder metallischen Werkstoffen wesentlich geringer aus und sind noch dazu stark temperaturabhängig. In der Konstruktion werden daher meist größere Wandstärken oder Verstärkungen eingeplant. Alternativ können den Kunststoffmassen vor der Verarbeitung auch Faserzusätze beigemischt werden. Typisch sind Glas-, Aramid- oder Kohlenstofffasern (Carbon). So werden beispielsweise die Tragflächen von Flugzeugen oder Karosserieteile von Fahrzeugen mit faserverstärkten Kunststoffen ausgestattet.

Ein wesentlicher Vorteil von Kunststoffen, der sie insbesondere für Kinderspielzeug, Schutzhelme oder für das Bauwesen geeignet macht, ist die geringe Neigung zum Bruch bei gleichzeitig guter Zähigkeit. Sie sind wegen ihrer guten Gleit- und geräuscharme Laufeigenschaften außerdem für bewegte Teile in der Fahrzeugindustrie und dem Maschinenbau interessant. Zu diesen zählt zum Beispiel Polyamid, das man unter den Markennamen Nylon und Perlon auch aus der Textilbranche kennt.

Die thermische Beständigkeit vieler Kunststoffe ist eingeschränkt. Insbesondere die gut zu verarbeitenden und weit verbreiteten Thermoplaste schmelzen schon bei niedrigen Temperaturen und sind nur in einem engen Temperaturbereich stabil. Darüber hinaus setzt das unkontrollierte Verbrennen giftige und ätzende Gase frei. Bei tiefen Temperaturen neigen Polymere dazu zu verspröden. Dafür fallen die Isolationseigenschaften gegenüber elektrischen Strömen und Wärme umso besser aus. Hier haben Kunststoffe klare Vorteile gegenüber Metallen. Sie werden zur Ummantelung von Kabeln verwendet und dämmen Gebäude und Kühlschränke vor Wärmeverlust. Offenporige Schaumstoffe können auch als Dämmmaterial vor lauten Geräuschen eingesetzt werden. Wie bei anderen elektrisch nicht leitenden Materialien muss die bei Reibung starke elektrostatische Aufladung beachtet werden. Sie führt zur Anziehung von Staub und kann bei Entladung Brände auslösen.

Die chemischen Eigenschaften, insbesondere die gute Beständigkeit vor Korrosion, machen Kunststoffe für den Schutz von metallischen Oberflächen interessant. Sie werden beispielsweise als Beschichtungsmaterial für Metallwerkstoffe verwendet und wirken positiv gegen Witterungs- und Umwelteinflüsse. Auch die Resistenz vor chemischen Substanzen ist im Vergleich zu vielen Metallen günstiger. Kunststoffe sind meist beständig gegen schwache Säuren oder Laugen und reagieren selten auf den Kontakt mit Wasser, Ölen, Fetten oder Benzin. Eine Vielzahl von Polymeren ist gesundheitlich unbedenklich und für die Verpackung von Lebensmitteln zugelassen (z. B. PET für Kunststoffflaschen). Hier muss speziell auf die Gas- und Wasserdampfdurchlässigkeit geachtet werden, um die Haltbarkeit von Nahrungsmitteln und Getränken zu gewährleisten. Je nach Struktur der makromolekularen Vernetzung reagieren Kunststoffe allerdings empfindlich auf Lösungsmittel.

Additive

Ein großer Vorteil von Polymeren gegenüber anderen Werkstoffen ist, dass das Eigenschaftsprofil durch Zusatz von Additiven im Herstellungsprofil genau auf die vorliegende Anwendung angepasst werden kann. Die mechanischen, chemischen und elektrischen Eigenschaften werden so optimiert und durch Zugabe von Hilfsstoffen die spätere Verarbeitung erleichtert. Unter Umweltgesichtspunkten sind Additive allerdings problematisch, da sie Schadstoffe enthalten und das Recycling erschweren.

Mit etwa 60 % der gesamten Produktion weltweit sind Weichmacher die größte Gruppe unter den Additiven. Sie machen Kunststoffe „geschmeidiger“, verringern sprödes Verhalten und steigern die Schlagzähigkeit. Durch Reduzierung der Härtewerte werden die Verarbeitungseigenschaften verbessert. Bei der Herstellung von weichem Polyvinylchlorid (PVC) kommen Weichmacher besonders häufig zum Einsatz. Phthalate sind solche Weichmacher, die nach Ausdünsten zum Teil erhebliche gesundheitsgefährdende Auswirkungen haben können (z. B. Unfruchtbarkeit, Diabetes). Es wird daher empfohlen, auf den Gebrauch von Weich-PVC zu verzichten.

Stabilisatoren erhöhen die Lebensdauer von Kunststoffen und verbessern die thermischen und chemischen Eigenschaften. Zum Schutz vor starker UV-Strahlung und der damit einhergehenden Oberflächenverfärbung, werden Lichtschutzmittel verwendet. Die Alterungsvorgänge werden gestoppt oder verlangsamt. Stabilisatoren, die die Entflamm- und Brennbarkeit herabsetzen, werden Flammschutzmittel genannt.

Farbmittel werden zum Einfärben eines Polymerwerkstoffs verwendet. Die meisten Kunststoffe sind in reiner Form farblos (z. B. Polycarbonat) bis opak-weiß (z. B. Polyethylen). Ruß sorgt für eine schwarze Färbung. Gleichzeitig reduziert es die elektrostatische Aufladung und erhöht die UV-Stabilität. Es ist darauf zu achten, dass sich unlösliche Farbpigmente im Kunststoff gleichmäßig verteilen. Anhäufungen reduzieren jedoch die Festigkeit. Weitere wichtige Pigmente sind Rutil (weiß), Ultramarinblau oder Chromoxidgrün. Effektpigmente werden für Leuchteigenschaften bei Nacht eingesetzt. Typische Anwendungen sind Taschenlampen, Sicherheitsmarkierungen oder Lichtschalter.

Mit Füllstoffen wie Quarz, Talkum, Grafit, Holzmehl oder Glasfasern versucht man, Kunststoffe zu strecken und die wirtschaftliche Ausbeute zu erhöhen. Gleichzeitig verbessern sich die mechanischen Eigenschaften. Weich-PVC fühlt sich nach Zugabe von Kreide beispielsweise trocken an. Positiv auf die Verarbeitbarkeit von Thermoplasten und Duroplasten wirken sich Gleitmittel wie Paraffine aus. Treibmittel werden bei der Herstellung von Schaumstoffen verwendet.

Herstellung von Kunststoffen

Granulat aus einem thermoplastischen Kunststoff ist der wichtigste Ausgangsstoff für die Erzeugung von Halbzeugen oder Formteilen. Ihre Herstellung ist die Aufgabe der chemischen Industrie. In Rührkessel- oder Rohrreaktoren werden die flüssigen Monomere zur Reaktion gebracht. Es entstehen die so genannten Formmassen, die zu Granulaten zerkleinert werden.

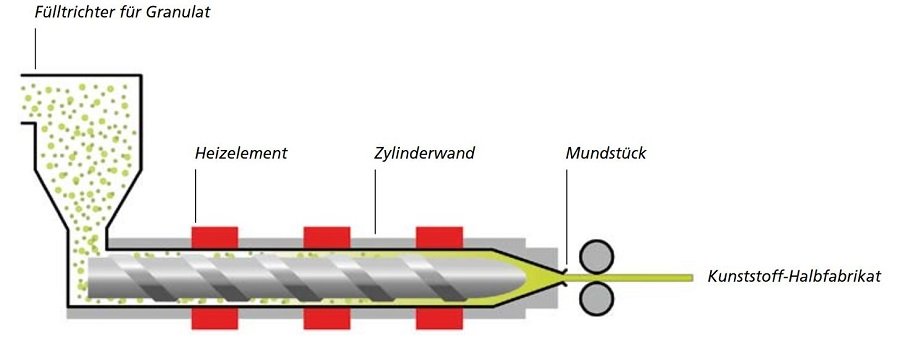

Granulate werden von Kunststoffverarbeitern zu Folien, Tafeln, Stäben, Blöcken, Rohren und Profilen überführt. Wichtigstes Gerät dafür ist der Extruder. In ihm wird das Granulat geschmolzen und homogen verteilt. Die Extruderschnecke befördert die erweichte Kunststoffmasse bis ans Ende der Plastifizierstrecke, knetet sie durch und sorgt für einen konstanten Druckaufbau. Dieser ist notwendig, um die zähe Masse durch die Extruderdüse zu pressen. Die gewünschte Form erhält der Kunststoff über die innere Geometrie der Düse. Das Prinzip ist uns beispielsweise auch vom Softeisstand auf dem Jahrmarkt bekannt. Nach dem Austritt des Materialstrangs wird dieser auf das gewünschte Maß abgelängt. Tafeln, Stäbe, Rohre und Profile entstehen auf diese Weise.

Folien und Blöcke werden in aller Regel gegossen. Formteile erhalten ihre Geometrie im Spritzgießverfahren. Hier werden thermoplastische Kunststoffe soweit erhitzt, dass sie zähflüssig vorliegen und in eine Werkzeugform gespritzt werden können. Der Kunststoffspritzguss ist eines der klassischen Verfahren der Massenproduktion. Um Bauteile auch aus zwei unterschiedlichen Materialien in einem Arbeitsschritt herstellen zu können, wurde die Technologie des Zweikomponenten-Spritzgusses entwickelt. Auch das Umspritzen von Bauteilen sowie das Hinterspritzen von Folien (z.B. InMould Decoration) sind mit der Spritzgießtechnik möglich.

Neben dem Spritzgießen und der Extrusion sind das Rotationsgießen und das Blasformen weitere Techniken zur formgebenden Verarbeitung thermoplastischer Kunststoffe. Beim Rotationsgießen entstehen großvolumige Bauteile wie z. B. Tanks. Es erfreut sich bei Designern in den letzten Jahren immer größerer Beliebtheit, da sich Produkte mit großer Wandstärke in einem Arbeitsschritt herstellen lassen. Die PET-Flasche ist wohl das bekannteste Anwendungsbeispiel für das Blasformen. Die Kunststoffmasse wird extrudiert und anschließend in einer Form aufgeblasen. Neben flaschenähnlichen Formgeometrien können selbst großvolumige Spielzeuge und Kinderfahrzeuge mit dem Verfahren hergestellt werden.

Extruderschnecke

Formmassen für duroplastische und elastomere Kunststoffe sind flüssig oder fest. Sie dürfen vor der Herstellung von Formteilen und Halbzeugen noch nicht zum Polymer vernetzt sein, da dann eine spätere Aufschmelzung bzw. Warmumformung nicht mehr möglich ist. Formteile auf Basis dieser Materialien werden erzeugt, indem man die Grundstoffe in eine Werkzeugform einbringt und gleichzeitig die Vernetzung auslöst. Bekanntes Beispiel für eine solche Reaktion ist das Aushärten eines Zwei-Komponenten-Klebstoffs. Die Komponenten werden vermischt und reagieren zum Duroplast. Für die Formgebung duroplastischer Kunststoffe, die als Festkörper vorliegen, eignet sich die Technik des Pressformens. Das Material wird in eine Form gebracht und unter Wärme gepresst. Dabei vernetzt der Duroplast und härtet aus. Ähnliches ist auch für Elastomere möglich. Da Gummimischungen auch in flüssigem Zustand vorliegen, können sie zu Formteilen spritzgegossen oder zu Schläuchen und zu flexiblen Rohren extrudiert werden.

Verarbeitung

Zerspanen

Beim zerspanenden Bearbeiten durch Sägen, Drehen, Bohren oder Fräsen gibt es meist Probleme mit thermoplastischen Kunststoffen. Wie alle Polymerwerkstoffe sind sie keine guten Wärmeleiter, so dass die am Werkzeug entstehende Wärme nur schlecht abgeführt wird. Es kommt zum Wärmestau, infolgedessen der Werkstoff heiß wird und schmilzt. Das viel zitierte Schmieren ist die Folge. Zudem führen Wärmeunterschiede im Material zu eingefrorenen Spannungen, sodass der Thermoplast empfindlicher auf Witterung und Chemikalien reagiert.

Vor dem Hintergrund dieser Rahmenbedingungen lassen sich für das zerspanende Bearbeiten thermoplastischer Kunststoffe für den Modellbau einige Regeln ableiten:

- Beim Bohren, Fräsen und Sägen sollte eine hohe Schnittgeschwindigkeit gewählt werden.

- Der Vorschub ist so groß einzustellen, dass eine gute Spanabfuhr gewährleistet werden kann (Faustregel: Je weicher der Kunststoff, desto größer der Vorschub).

- Fräser, Bohrer oder Sägeblätter sollten einen kleinen Spanwinkel aufweisen.

- Eine gute Wärmeabfuhr wird durch hohen Spanquerschnitt sichergestellt.

Da Thermoplaste sich in der Wärme stark dehnen und nach der Bearbeitung Schwindung zu erwarten ist, können nicht so enge Toleranzen eingehalten werden wie bei Metallen. Das Zerspanen von Duroplasten ist einfacher, da sie bei Erwärmung nicht erweichen und auch nicht schmelzen. Sie sind allerdings meist spröder als thermoplastische Kunststoffe und stauben erheblich, so dass bei spanender Bearbeitung eine gute Absaugung benötigt wird. Es sollten gehärtete Werkzeugschneiden verwendet werden. Auf Grund der großen Elastizität lassen sich Elastomere nicht zerspanend bearbeiten.

Kleben

Die meisten Thermoplaste sind in bestimmten Lösungsmitteln löslich. Somit ist es möglich, sie mit Lösungsmittelklebstoffen oder Kleblacken zu verkleben. Die Verbindung zwischen den Klebeteilen besteht dann aus dem Kunststoff selbst. Ansonsten können alle Kunststoffe mehr oder weniger gut mit Kontakt-, Haft- oder Reaktionsklebstoffen gefügt werden. Für duroplastische und elastomere Kunststoffe sind chemisch abbindende Zweikomponenten-Kleber auf der Basis von Epoxidharz, Cyanacrylat oder Polyurethan geeignet. Welche Klebstoffe für die einzelnen Kunststoffe am besten sind und weitere Hinweise finden Sie in der Kategorie Klebstoffe. „Fügen“ ist die in der Fertigungstechnik verwendete Begrifflichkeit für das Verbinden zweier oder mehrerer Bauteilkomponenten. In diesen Kontext fällt auch das Schweißen, eine Technologie, die man vor allem aus der Metallverarbeitung kennt.

Schweißen

Wie Metalle können auch thermoplastische Kunststoffe verschweißt werden, da sie bei Erwärmung erweichen. Duroplaste und Elastomere können ausschließlich geklebt werden. Für den Modellbau und zur handwerklichen Verarbeitung sind insbesondere zwei Schweißverfahren für Thermoplaste interessant: das Warmgas- und das Heizelemente-Schweißen.

Beim Warmgasschweißen werden die zu fügenden Flächen und der meist in Stabform verwendete Zusatzwerkstoff gleichzeitig mit Warmluft auf Schweißtemperatur erwärmt und unter Druck verschweißt. Das Warmgasschweißen wird für PE, PP, PVC und PMMA verwendet. Zum Verschweißen verschiedener Kunststoffe ist das Verfahren meist nicht geeignet.

Beim Heizelemente-Schweißen wird die Wärme durch ein Heizelement auf die Werkstücke übertragen. Als Heizelemente dienen Platten, Keile, Bänder oder Drähte aus Metall, die elektrisch auf die erforderliche Temperatur gebracht werden. Diese liegen meist bei Werten zwischen 200 °C und 400 °C.

Genauere Darstellungen zu den Kunststoffschweißtechniken findet man im „Handbuch für technisches Produktdesign“ (ISBN 978-3-642-02642-3). Neben Kleb- und Schweißtechniken haben sich insbesondere konstruktive Maßnahmen durchgesetzt, um Kunststoffteile miteinander zu verbinden. An dieser Stelle sei die Schnappverbindung genannt, mit der beispielsweise die meisten Teile zur Innenverkleidung im Auto dauerhaft befestigt werden können.

Warmumformen

Die thermischen Eigenschaften der Thermoplaste sind manchmal nützlich und manchmal störend für die Verarbeitung. Flüssige Thermoplaste werden beispielsweise im Spritzguss zu Zahnbürstenstielen oder Computergehäusen verarbeitet. Erweichte Platten oder Stäbe können umgeformt werden und behalten nach dem Abkühlen die Form von Yoghurtbechern oder Lampenschirmen. Für die harten Duroplaste und die elastischen Elastomere kommt das Warmumformen nicht in Frage. Wie das Umformen von Thermoplasten funktioniert und handwerklich durchgeführt wird, erklären die folgenden Absätze.

Für die Warmumformung werden thermoplastische Kunststoffe wie PS, ABS, PP, PVC, PMMA, PC und PET über ihre Erweichungstemperatur erwärmt. Oberhalb dieser Temperaturen nehmen die Polymermoleküle segmentweise Platzwechsel vor und neigen dazu, sich unter Belastung zu entknäueln. Bei Entlastung sind sie jedoch bestrebt, die ursprüngliche Lage wieder einzunehmen, was dann zur Rückstellung des gesamten Werkstücks führt. Um diesem Rückstellbestreben entgegenzuwirken, muss das Werkstück nach der Umformung im belasteten Zustand bleiben und langsam auskühlen. Im Bereich der Erweichungstemperaturen wird der Kunststoff weich und lederartig. Das Warmumformen ist jedoch keine klebrige und stinkende Angelegenheit. Klebrig wird es nur dann, wenn der Kunststoff zu heiß geworden ist. Das Tragen hitzebeständiger Handschuhe ist für das Warmumformen zu empfehlen.

|

Kunststoff |

Temperatur |

|

PS |

130 bis 200 °C |

|

PE |

140 bis 160 °C |

|

PP |

155 bis 200 °C |

|

PET |

95 bis 120 °C |

|

PC |

180 bis 220 °C |

|

PMMA |

130 bis 170 °C |

|

PVC-hart |

180 bis 200 °C |

Einige Kunststoffe sollten vor dem Umformen getrocknet werden, da die im Material gebundene Feuchtigkeit zu Trübungen oder Blasen im umgeformten Bereich führen kann. Sind optisch einwandfreie Kanten erwünscht, sollte der Kunststoff vor dem Umformen poliert werden. Die Prozesse zum Erwärmen thermoplastischer Werkstoffe im industriellen Kontext sind sehr ausgefeilt. Für die handwerkliche Warmumformung können aber auch einfache Mittel Verwendung finden. Kleinere Umformungen zum Biegen eines Rohres oder Abkanten eines Plattenabschnitts werden mit weich eingestellter Propangasflamme realisiert. Zum lokalen Erwärmen stehen außerdem verschiedene Hilfsmittel wie Infrarotlampen, Heizstrahler, Heißluftföne oder mit Aluplatten abgedeckte Herdplatten zur Verfügung. Wird ein nicht teflonbeschichtetes Bügeleisen benutzt, sollte man Trennpapier (z. B. Backpapier) auflegen, um die Oberfläche des Werkstücks nicht zu verkratzen. Ganze Werkstücke können leicht im Backofen erwärmt werden.

Egal welches Hilfsmittel genutzt wird, es gelten folgende Grundregeln:

- Wegen der geringen Wärmeleitfähigkeit thermoplastischer Kunststoffe sollten die Werkstoffe langsam und gleichmäßig erwärmt werden.

- Beim Biegen und Abkanten sollte die erwärmte Zone mindestens sechs Mal so breit sein, wie die Platte dick ist; der minimale Biegeradius ist zwei bis drei Mal so groß zu wählen wie die Plattendicke.

- Um örtliche Abkühlspannungen zu vermeiden, darf die Abkühlung unter Formzwang nicht zu schnell erfolgen und sollte möglichst gleichmäßig von statten gehen.

Umformwerkzeuge

Um bei der Warmumformung präzise und reproduzierbare Ergebnisse zu erzielen, werden Formen verwendet. So kommt bei der Überführung einer Stabgeometrie in eine gewinkelte Form eine einfache Holzkonstruktion („Biegeschablone“) zum Einsatz, in der das Werkstück auch auskühlt. Damit Rohre nicht abknicken, sollten sie vor dem Biegen stramm mit Sand gefüllt und mit Pfropfen an den Enden verschlossen werden, so dass der Sand nicht verdrängt werden kann. Ein Zylinder entsteht, wenn eine im Ofen erwärmte Platte um eine vorgewärmte Flasche, ein Papprohr oder ein filzummanteltes Metallrohr gewickelt wird. Dabei sollte zügig gearbeitet werden, denn das Material kühlt schnell aus.

Schwieriger ist das so genannte Streckformen von Platten oder Folien, eine einfache Variante des Tiefziehens. Hier werden ein Ziehstempel, der die Form für das Werkstück bildet, und ein Holzrahmen verwendet. Das Material wird auf den Holzrahmen gespannt, dessen innerer Ausschnitt dem Umriss des Ziehstempels entspricht. Nach dem Erwärmen des Kunststoffs auf Umformtemperatur wird der Rahmen gleichmäßig über den Stempel gezogen.

Dehnungsverhalten

Kunststoffe dehnen sich bei Erwärmung wesentlich stärker aus als andere Werkstoffe. Daher sollte bei einer Kunststoff-Konstruktion für den Außeneinsatz immer ausreichend Dehnungsspielraum eingeplant werden. Nur so lässt sich verhindern, dass der Kunststoff reißt, witterungsempfindlich wird und im schlimmsten Fall sogar bricht. Die nebenstehende, grob berechnete Tabelle gibt eine ungefähre Vorstellung, wie stark sich ein Kunststoff bei Temperaturerhöhung dehnt. Die Werte beziehen sich auf eine maximale Temperaturdifferenz zwischen -20 °C und +40 °C. Beispielsweise ist bei einer Acrylglas-Platte (PMMA) mit einer Länge von einem Meter eine maximale Längendifferenz zwischen Winter und Sommer von 5 mm zu rechnen. Bei direkter Sonneneinstrahlung fällt der Wert sogar noch deutlich höher aus.

Dehnungsverhalten verschiedener Kunststoffe

Von -20 °C bis + 40°C

|

Kunststoff |

Dehnung |

|

PC (Polycarbonat, Makrolon) |

0,4 % |

|

PMMA (Polymethylmethacrylat, PLEXIGLAS®) |

0,5 % |

|

PP (Polypropylen) |

0,7 bis 1,0 % |

|

PS (Polystyrol) |

0,4 bis 0,5 % |

|

PVC (Polyvinylchlorid) |

0,4 bis 0,5 % |

|

PET (Polyester) |

0,5 % |

Veredelung

Zum Ende der Bearbeitung können Kunststoffe meist leicht im Sieb- und Tampondruck bedruckt, lackiert oder heiß geprägt werden. Das galvanische Metallisieren im Vakuum ist Standard in der Massenproduktion. Beispielanwendungen sind Spiegelflächen oder Reflektoren im Fahrzeugbau. Außerdem wurde in den letzten Jahren die Lasertechnologie zur Aufbringung von Dekoren qualifiziert.