Silicona para moldes

La silicona para moldes es un material flexible y preciso que se utiliza para fabricar moldes o impresiones negativas. De este modo, se pueden realizar copias o fundiciones precisas a partir de los materiales más diversos. Ya conoces los moldes de silicona del sector alimentario. Sin embargo, también se utilizan habitualmente en la fabricación de moldes y la reproducción en el arte, el diseño y el modelismo, por ejemplo, para moldear esculturas, figuras o piezas de recambio.

Pequeña guía sobre la silicona

La silicona se obtiene del versátil elemento silicio, que se encuentra con frecuencia en la corteza terrestre y también forma el vidrio y la porcelana. Químicamente, la silicona está compuesta por largas cadenas de átomos de silicio y oxígeno. Las siliconas de dos componentes son elastómeros elásticos y fisiológicamente inocuos que no se adhieren a superficies lisas y son resistentes a temperaturas de hasta aproximadamente 180 °C (220 °C durante breves periodos). Las siliconas para moldes de Modulor son fáciles de procesar, ofrecen una gran precisión en los detalles y se reticulan a temperatura ambiente sin necesidad de calor adicional.

Cómo mezclar siliconas de dos componentes

Al mezclar, siempre debes respetar exactamente la proporción de mezcla del componente A (polímero) y el componente B (reticulante) por peso (¡no por volumen!). Si utilizas más o menos endurecedor del indicado, provocarás problemas de vulcanización y afectarás a las propiedades mecánicas posteriores del caucho de silicona. Por lo tanto, es imprescindible disponer de una balanza precisa para mantener la proporción de mezcla.

¿Qué tipo de silicona para cada proyecto?

En el caso de las siliconas, se distingue entre siliconas de reticulación por adición y siliconas de reticulación por condensación. A continuación, resumimos las diferentes características de ambos tipos y para qué proyectos son adecuados.

Siliconas de reticulación por adición

- Vulcanización sin emisión de productos de descomposición

- Ideales para moldes precisos que deben utilizarse rápidamente después del endurecimiento (esperar aprox. 24 h)

- También son adecuadas para proyectos de mayor envergadura, como moldes de manos

- Uno de los componentes siempre contiene un catalizador de platino

- Precaución: incluso cantidades mínimas del catalizador pueden provocar el endurecimiento

- Posible contaminación si los componentes A y B se dejan abiertos uno al lado del otro

- Vuelva a cerrar el recipiente inmediatamente después de extraer el contenido.

- Limpiar a fondo las herramientas de trabajo después de entrar en contacto con el componente que contiene catalizador o con la mezcla

Siliconas de reticulación por condensación

- Vulcanizan liberando productos de descomposición (por ejemplo, alcoholes).

- Contracción durante la reticulación de aprox. un 1 % debido a la evaporación

- El molde debe almacenarse durante aproximadamente una semana después del endurecimiento, hasta que se complete la evaporación.

- El endurecimiento se puede acelerar: almacenar durante varias horas a 50-70 °C.

- Es importante que haya cierta humedad para que el condensado pueda evaporarse

- Menos susceptible a la contaminación → muy adecuado para entornos «sucios», p. ej., en exteriores

- Procesamiento a 20-50 °C; las temperaturas más altas interfieren en la reticulación (provocando que no se endurezca o se licúe).

- Agitar bien el componente A antes de mezclarlo con el componente B

Moldes de silicona del cuerpo humano

En realidad, la mayoría de las siliconas que ofrecemos no están homologadas para moldes del cuerpo humano. Sin embargo, este tipo de proyectos son especialmente divertidos. Sin embargo, bajo pedido, Modulor también puede suministrarle siliconas que han sido probadas en el cuerpo humano y, por lo tanto, han demostrado ser seguras. No obstante, antes de utilizarlas, le recomendamos que siempre realice una pequeña prueba previa (por ejemplo, moldeando su dedo meñique).

Almacenamiento y durabilidad de los componentes de silicona

Los componentes de silicona individuales no tienen una vida útil ilimitada. Encontrarás más detalles al respecto en los envases del fabricante. Para garantizar una vida útil óptima y unos resultados finales perfectos, es necesario almacenarlos sin congelar en su envase original a temperaturas inferiores a 30 °C. Si has utilizado solo una parte del contenido, no vuelvas a introducir los restos en el envase original. Los moldes de silicona terminados también tienen una vida útil limitada. Esto significa que solo permiten un número determinado de moldes antes de volverse quebradizos.

Los componentes líquidos no endurecidos son peligrosos para el agua. No deben verterse al alcantarillado ni al suelo.

Herramientas y utensilios que necesitarás para realizar el moldeado

- una base (por ejemplo, papel de periódico)

- Guantes desechables de látex

- Trapos para limpiar las gotas derramadas

- Vasos medidores limpios y secos, jeringas desechables y/o una balanza precisa para medir con exactitud los distintos componentes

- Espátula de madera para remover, mejor aún un taladro con batidora

- Vasos medidores limpios y secos para mezclar la silicona

- Un pincel rígido de cerdas cortas

- Detergente desengrasante (por ejemplo, acetona o gasolina de limpieza)

Preparación del modelo original

Para fabricar un molde de silicona, el modelo original que se va a moldear debe estar seco, limpio, libre de polvo y ser resistente. Las siliconas de moldeo tienen propiedades autodesmoldeantes: no se adhieren al modelo original al crear el molde y las piezas moldeadas no se adhieren al molde de silicona endurecido durante la reproducción posterior. No obstante, siempre recomendamos el uso de agentes desmoldeantes.

Los materiales porosos, como la madera, la piedra natural o el yeso, deben sellarse siempre antes del moldeado y recubrirse con un agente desmoldeante. De este modo, se evita que la masa de moldeado penetre en las superficies y dificulte el desmoldeado. Para sellar la mayoría de los materiales, es adecuada una solución jabonosa acuosa, como detergente lavavajillas o metilcelulosa (cola fina para papel pintado). Como alternativa, puedes barnizar estos materiales para cerrar sus poros.

Ahora vamos a empezar

Básicamente, el carácter y el tamaño del modelo original determinan el tipo de molde y la técnica de moldeado. Los expertos distinguen entre moldes macizos, moldes de piel y moldes de revestimiento. La consistencia de la mezcla lista para su uso se divide en siliconas vertibles, untables y amasables, que luego, como es lógico, se procesan mediante procedimientos de vertido, untado o impresión. Los diferentes moldes y procesos tienen sus respectivas ventajas y desventajas. Las hemos resumido para ti en una tabla al final de este artículo.

Así tu proyecto quedará perfecto

- Mezcla cuidadosamente ambos componentes de silicona antes de mezclarlos.

- Vierte los componentes en un recipiente limpio en la proporción de mezcla especificada según el peso.

- Mezcla cuidadosamente. Ten en cuenta los siguientes consejos:

- Al remover, incluye también bien las paredes del recipiente.

- Se puede mezclar a mano (con una espátula) o con una batidora eléctrica.

- Para controlar la mezcla, los componentes suelen tener colores diferentes.

- Al mezclar, incorpore la menor cantidad posible de burbujas de aire, ya que pueden afectar a la precisión de la impresión y a las propiedades mecánicas.

- Si se utiliza una batidora, mezclar a baja velocidad para reducir la entrada de aire.

- Después de mezclar, la silicona necesita un tiempo de desaireación.

- Después de la desaireación, verter lentamente el caucho de silicona en el marco de colada.

- Evite las burbujas de aire: primero vierta en el punto más profundo y luego continúe con un chorro largo y fino desde una altura de 20-30 cm.

- Al finalizar el tiempo de vida útil, comienza la vulcanización: los componentes se entrelazan para formar caucho de silicona elástico. ¡Listo!

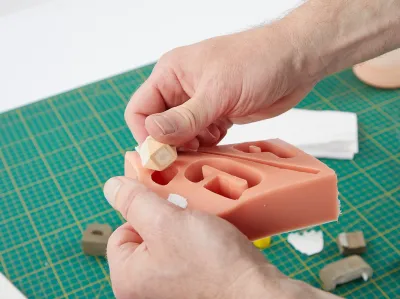

Así se desmolda el proyecto

Una vez que el molde de silicona se haya endurecido y ya no esté pegajoso, se puede desmoldar. Los moldes macizos de una sola pieza se cortan con cuidado con un bisturí por una línea de separación previamente determinada. Para este tipo de moldes, lo mejor es utilizar silicona transparente o translúcida. De este modo, podrás ver el modelo original al cortarlo y no lo dañarás con el cuchillo. A continuación, retira con cuidado el molde de silicona del modelo original.

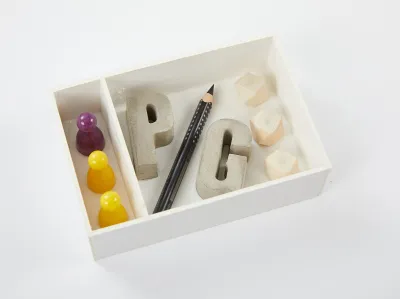

Después del desmoldeo viene el moldeado

El momento en el que puedes comenzar con el moldeado depende de la silicona utilizada. Dependiendo de si has trabajado con una silicona de adición o de condensación, el molde debe almacenarse durante un día o una semana antes de utilizarlo por primera vez. Los materiales adecuados para el moldeado son el yeso y los materiales de yeso, las resinas de yeso/acrílico, el hormigón, la cera, las resinas de poliéster insaturadas, las resinas o espumas de PUR, las resinas epoxi, etc. Para prolongar la vida útil de tu molde de silicona, debes frotarlo de vez en cuando con aceite de silicona. En Modulor también encontrarás una amplia selección de resinas de moldeo.

Preguntas frecuentes

La silicona TFC es una silicona de moldeo de dos componentes que consta de una base (componente A) y un endurecedor (componente B). Después de mezclarla, se endurece y se convierte en una silicona elástica, resistente al desgarro y muy detallada.

Como alternativa a la silicona, también puedes utilizar poliuretano elástico o látex.

Solo la silicona reticulada por adición puede ser apta para uso alimentario, ya que está reticulada con platino. Pero no todas las siliconas reticuladas con platino son aptas para uso alimentario. Solo se pueden utilizar para alimentos si el fabricante las etiqueta expresamente como aptas para uso alimentario (por ejemplo, según la FDA o la normativa de la UE).

La resistencia a la temperatura de la silicona para moldes depende del tipo de silicona. Por lo general, oscila entre -50 °C y +200 °C. Los tipos especiales resistentes al calor son aún más resistentes y soportan temperaturas de hasta +250 °C o más. La silicona apta para uso alimentario, por ejemplo, en moldes para hornear, suele ser resistente a temperaturas de hasta +230 °C, en algunos casos incluso hasta +250 °C.

La silicona de curado rápido tiene un tiempo de procesamiento de entre 5 y 10 minutos y se endurece completamente en 20 a 60 minutos. La silicona estándar, con un tiempo de vida útil de 20 a 30 minutos , ofrece un poco más de margen y alcanza su dureza final en 1 a 6 horas. La silicona de curado lento se puede procesar hasta 60 minutos y solo se endurece completamente después de 12 a 24 horas.

La silicona para moldes se utiliza para fabricar moldes negativos. Es flexible, resistente al desgarro y muy fiel a los detalles. La silicona para moldear, por el contrario, se vierte en un molde existente para fabricar un objeto de silicona acabado (molde positivo). Dependiendo de la aplicación, puede ajustarse para que sea más blanda o más firme.